Historische Entwicklung

Die zentrale Herausforderung für Unternehmen liegt heute mehr denn je darin, sich schnell auf deutliche Änderungen und die damit verbundenen Rahmenbedingungen einzustellen. Getrieben durch kurz- und langlebige Trends bergen diese Chance und Gefahr zugleich. Die fortschreitende Globalisierung der Produktion, steigende Marktdynamik und erhöhter Kostendruck fordern die Unternehmen ständig zu innovativer Anpassung ihrer Fabrik- und Produktionsstrukturen an die veränderten Umstände heraus. Ergänzend dazu führt ein zunehmender Anstieg der Nachfrage nach kundenindividuellen Produkten zur Erhöhung der Variantenvielfalt. Infolgedessen nimmt die Komplexität der Produktionssysteme zu. Seit einigen Jahren ist immer wieder die Rede von „Industrie 4.0“. Im Zeitalter der Digitalisierung nehmen neue Informations- und Internettechnologien in einem erhöhten Tempo an Bedeutung zu. Dies führt unweigerlich zu neuen Herausforderungen für Unternehmen. Nachfolgend ein geschichtlicher Überblick.

Seit Beginn der 1980er Jahre hat der Wettbewerbsfaktor „Zeit“ stark an Bedeutung gewonnen. In Anbetracht der großen Diversifikation und Pluralisierung der Märkte ist es in vielen Branchen ein starkes Verkaufsargument, wenn ein Unternehmen die gewünschten Produkte schneller liefern kann als die Konkurrenz. So sind eine kurzfristige Lieferbereitschaft und die Lieferflexibilität häufig die entscheidenden Wettbewerbsvorteile. Durch eine Verbesserung der Lieferfähigkeit kann ein Unternehmen deutlich flexibler auf eine Änderung der Marktsituation reagieren. Angesichts dieser Herausforderungen nutzen Unternehmen zunehmend die von der Toyota Motor Corporation entwickelten Prinzipien und Methoden der „Lean“-Philosophie. Im Lean Management ist Geschwindigkeit ein Indikator für verschwendungsfreie Prozesse. Insofern sind lange Durchlaufzeiten und die damit verbundenen hohen Bestände ein klares Indiz für schlecht abgestimmte Prozesse und ein hohes Maß an Verschwendung.

Verschwendungen

Das wichtigste Ziel des Toyota-Systems war die Erhöhung der Wirtschaftlichkeit der Produktion durch konsequente und gründliche Beseitigung jeglicher Verschwendungen.

Verschwendungen müssen als Ausgangspunkt für Verluste aufgefasst werden, da sie sich unmittelbar auf die Durchlaufzeit auswirken. Vor diesem Hintergrund stellt sich nun die Frage, was unter dem Begriff der „Verschwendung“ genau zu verstehen ist. Zu unterscheiden sind dabei drei wesentliche Verschwendungstypen:

- MURI

- MURA

- MUDA

Verschwendung stellt ein Symptom für Probleme in der Prozessgestaltung und -abwicklung dar. Ihre Ursachen müssen entdeckt und eliminiert werden. Das japanische Wort für Verschwendung lautet „Muda“. Muda gehört zur elementaren Philosophie des Toyota-Produktionssystems. Dazu zählen alle Aktivitäten, welche die Durchlaufzeiten verlängern, weitere Handgriffe notwendig machen, um z. B. Werkzeuge zu organisieren, oder irgendeine zusätzliche Form von Leerlauf bzw. Wartezeit hervorrufen.

Ursprünglich war die Rede von 7 Verschwendungsarten. Inzwischen haben sich mehrere Möglichkeiten durchgesetzt, wie man sich am besten diese Arten von Verschwendungen merken kann.

- DOWNTIME

- TIMWOODS

- HOSPITAL

5 Prinzipien

Vorbereitende Schritte für die „Lean“-Philosophie sind, zu lernen, Verschwendung zu sehen und zu verstehen. Dabei steht Lean für Werte schaffen ohne Verschwendung. Eine konsequente Anwendung des Lean Thinking, das sich aus den Prinzipien des Toyota-Produktionssystems ableiten lässt, führt auf einer weiteren Ebene zu fünf Grundsätzen.

Obgleich das Lean Thinking seinen Ursprung im TPS hat und dieses anfänglich bei der Bezeichnung einer Reihe von Herstellungsrichtlinien- und Werkzeugen Pate stand, hat sich die Idee des Lean Thinking im Laufe der Jahre weiterentwickelt. Der Grundgedanke des Lean Thinking ist die gezielte Ausrichtung aller Prozesse eines Unternehmens auf die Wertschöpfung für den Kunden. Die fünf Prinzipien des Lean Thinking stellen ein Mittel gegen Verschwendung dar.

Wie sieht das aber in der Praxis aus?

Der Anteil der wertschöpfenden Tätigkeit ist relativ gering im Vergleich zu den nicht-wertschöpfenden Tätigkeiten bzw. zu den Verschwendungen.

Bei hervorragenden Unternehmen ist der grüne Teil nicht höher als 35%.

Wie ist die praktische Vorgehensweise?

Zentrale Frage lautet: Ist der Kunde bereit für diesen Prozessschritt zu bezahlen? Ist diese Tätigkeit eine wertschöpfende Tätigkeit? Verändern wir die Eigenschaften des Produktes?

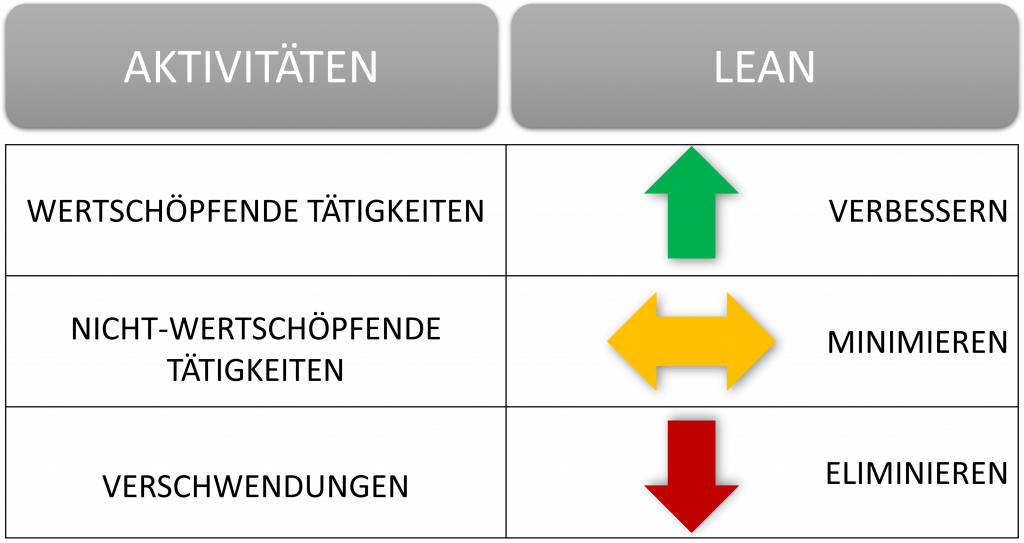

Eine systematische Herangehensweise zeigt die unten abgebildete Darstellung.

Der Anteil der wertschöpfenden Tätigkeiten ist zu erhöhen.

Der Anteil der nicht-wertschöpfenden Tätigkeiten ist zu minimieren.

Der Anteil der Verschwendungen ist zu eliminieren.

Vorlagenmeister bietet professionelle Vorlagen im Rahmen von Lean Six Sigma an.